Determinarea intervalului adecvat pentru înlocuirea rulmenților compresorului cu șurub implică o combinație de factori, inclusiv condițiile de funcționare, istoricul de întreținere și monitorizarea performanței. Iată o abordare sistematică:

Condiții de funcționare: Mediul de funcționare al unui compresor cu șurub poate varia foarte mult în funcție de factori precum industria, aplicația, locația geografică și condițiile ambientale. Compresoarele utilizate în platformele de petrol și gaze offshore se confruntă cu provocări diferite în comparație cu cele care funcționează în instalații industriale sau fabrici de producție. Analiza nuanțelor condițiilor de funcționare permite personalului de întreținere să identifice potențiali factori de stres care pot accelera uzura rulmentului, cum ar fi expunerea la gaze corozive, niveluri ridicate de umiditate sau porniri și opriri frecvente. Cuantificând acești factori și impactul lor asupra performanței rulmenților, utilizatorii își pot adapta abordarea de întreținere pentru a aborda în mod eficient provocările specifice.

Istoricul de întreținere: O revizuire amănunțită a istoricului de întreținere oferă informații valoroase asupra tendințelor de performanță ale rulmenților compresoarelor cu șurub de-a lungul timpului. Acesta permite utilizatorilor să identifice modele de eșec, probleme recurente sau abateri neașteptate de la valorile de performanță așteptate. Analiza datelor istorice permite echipelor de întreținere să coreleze activitățile de întreținere cu fiabilitatea echipamentelor și timpul de funcționare, identificând zonele de îmbunătățire și optimizare. Prin valorificarea înregistrărilor istorice de întreținere, utilizatorii pot dezvolta strategii proactive pentru atenuarea riscurilor cunoscute, îmbunătățirea practicilor de întreținere și extinderea duratei de viață a componentelor critice, cum ar fi rulmenții.

Monitorizarea performanței: Monitorizarea performanței nu se limitează la evaluări periodice, ci cuprinde monitorizarea continuă în timp real a parametrilor operaționali cheie. De exemplu, sistemele moderne de compresoare cu șurub sunt echipate cu senzori și dispozitive de monitorizare care oferă o mulțime de date despre variabile precum nivelurile de vibrații, gradienții de temperatură, fluctuațiile de presiune și consumul de energie. Prin utilizarea tehnologiilor avansate de monitorizare și a instrumentelor de analiză a datelor, utilizatorii pot detecta modificări subtile în comportamentul rulmentului care pot semnala o defecțiune iminentă. Monitorizarea în timp real a performanței permite luarea proactivă a deciziilor, permițând echipelor de întreținere să intervină înainte ca problemele să escaladeze și să afecteze producția.

Monitorizarea stării: Monitorizarea stării depășește abordările tradiționale de întreținere, concentrându-se pe detectarea timpurie a condițiilor anormale de funcționare și a modurilor de defecțiune incipiente. Aceasta implică implementarea unei suită de tehnici de diagnosticare, inclusiv analiza vibrațiilor, analiza uleiului, termografia, testarea cu ultrasunete și monitorizarea emisiilor acustice. Aceste tehnici permit personalului de întreținere să evalueze starea de sănătate a rulmenților compresorului cu șurub în mod neinvaziv și să identifice probleme potențiale înainte de a se manifesta ca defecțiuni catastrofale. Prin integrarea monitorizării stării în practicile de întreținere de rutină, utilizatorii pot minimiza timpul neplanificat, pot optimiza programele de întreținere și pot maximiza fiabilitatea echipamentului.

Evaluarea riscurilor: Evaluarea riscurilor este un proces sistematic de evaluare a probabilității și consecințelor scenariilor potențiale de defecțiuni asociate cu rulmenții compresorului cu șurub. Aceasta implică identificarea pericolelor, evaluarea riscurilor, prioritizarea măsurilor de atenuare și dezvoltarea planurilor de urgență. Factori precum criticitatea echipamentului, impactul eșecului asupra proceselor de producție, cerințele de conformitate cu reglementările și considerentele de siguranță sunt luați în considerare în timpul procesului de evaluare a riscurilor. Cuantificând riscurile și consecințele potențiale ale acestora, utilizatorii pot aloca resurse în mod eficient, pot prioritiza activitățile de întreținere și pot implementa intervenții direcționate pentru a reduce probabilitatea defecțiunilor legate de rulmenți.

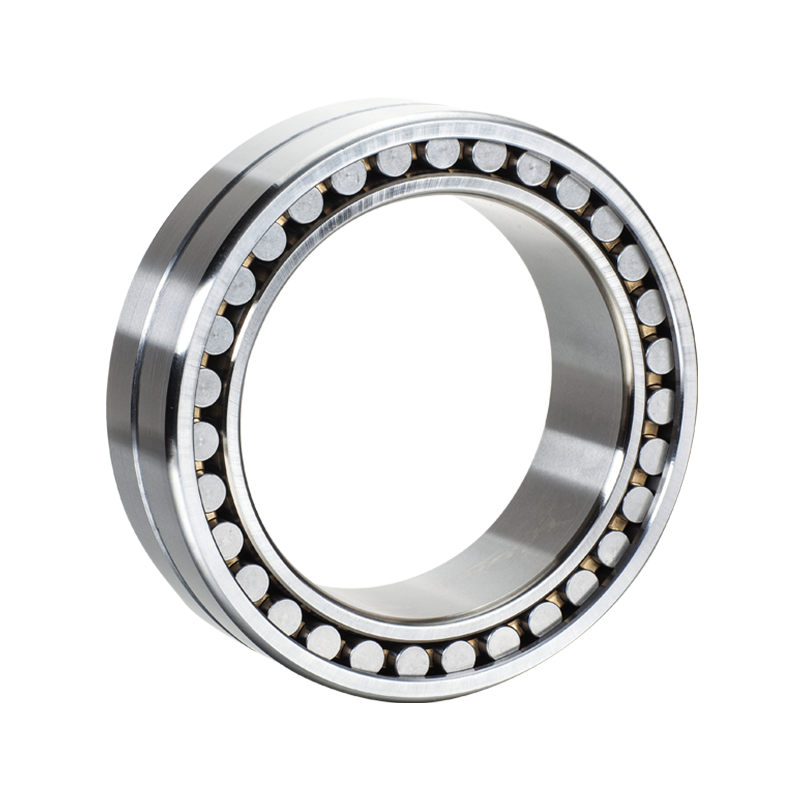

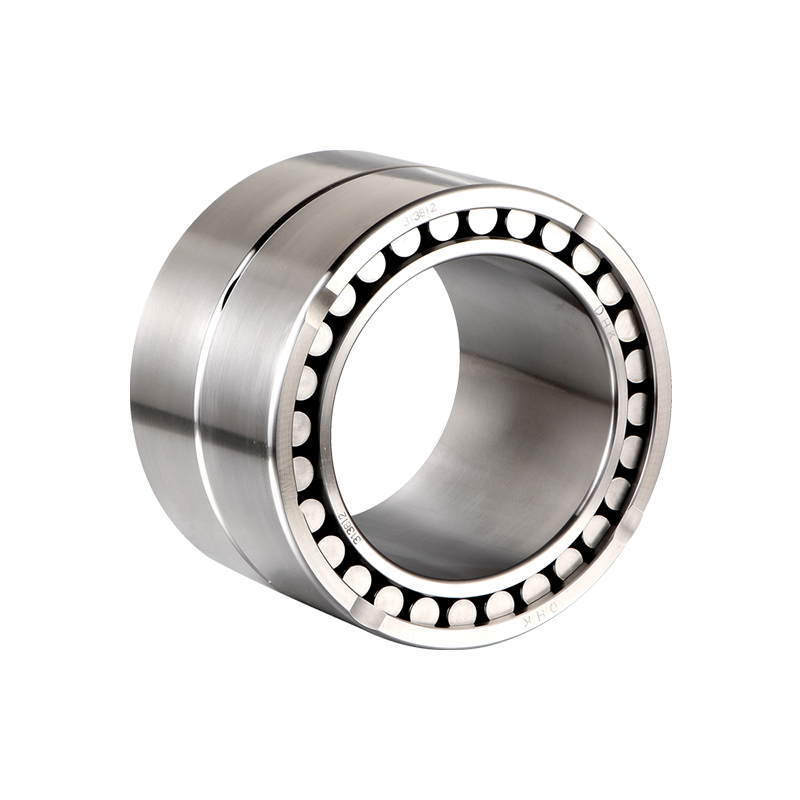

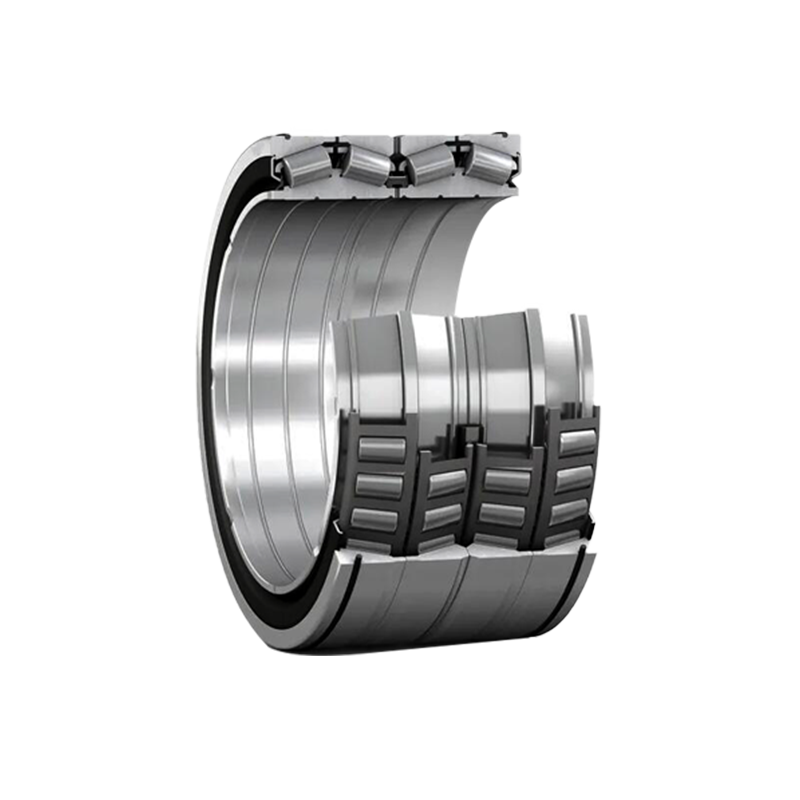

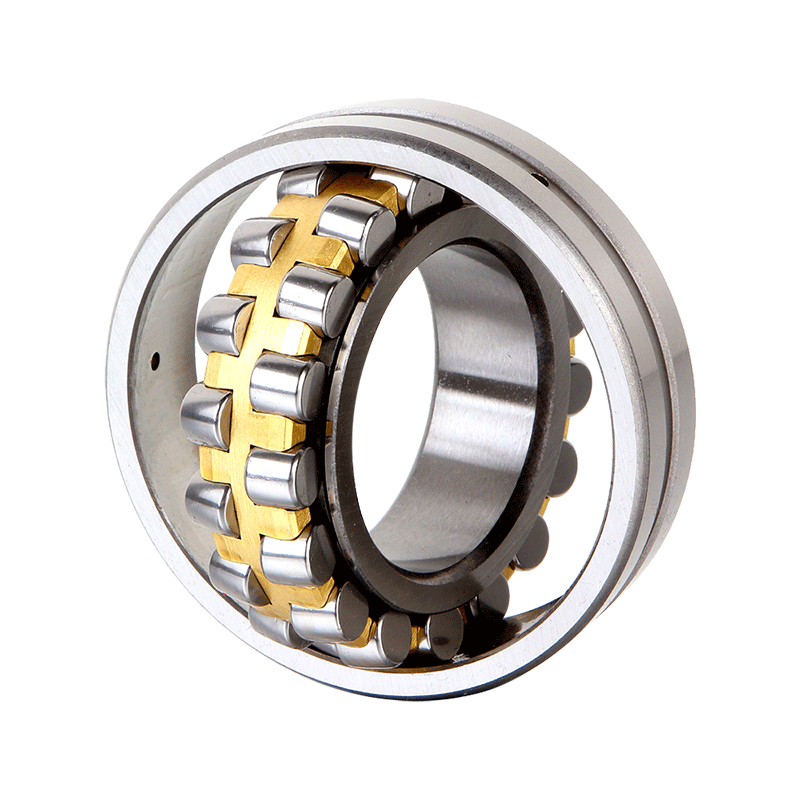

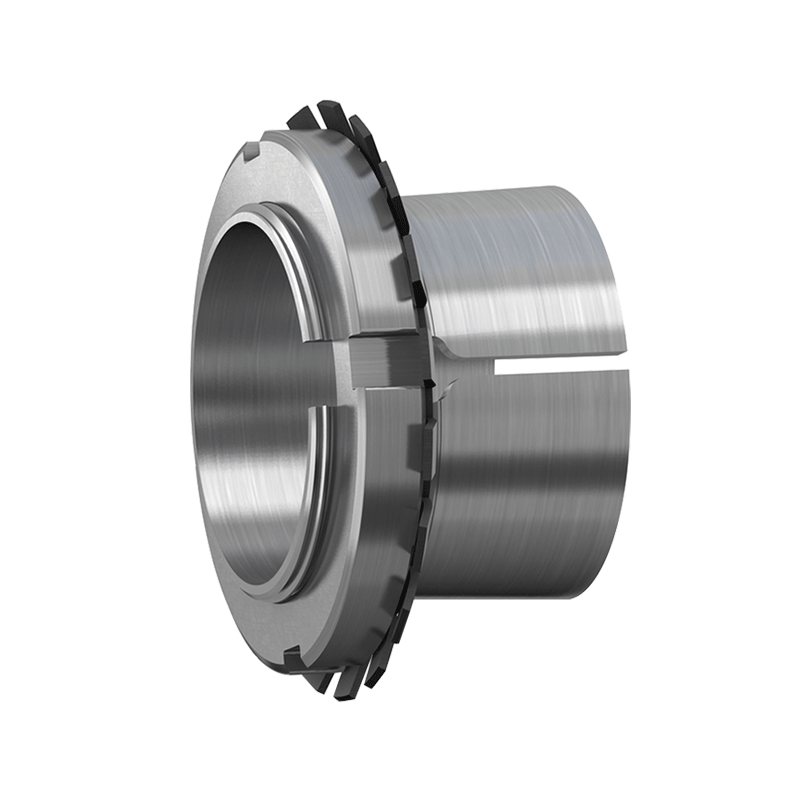

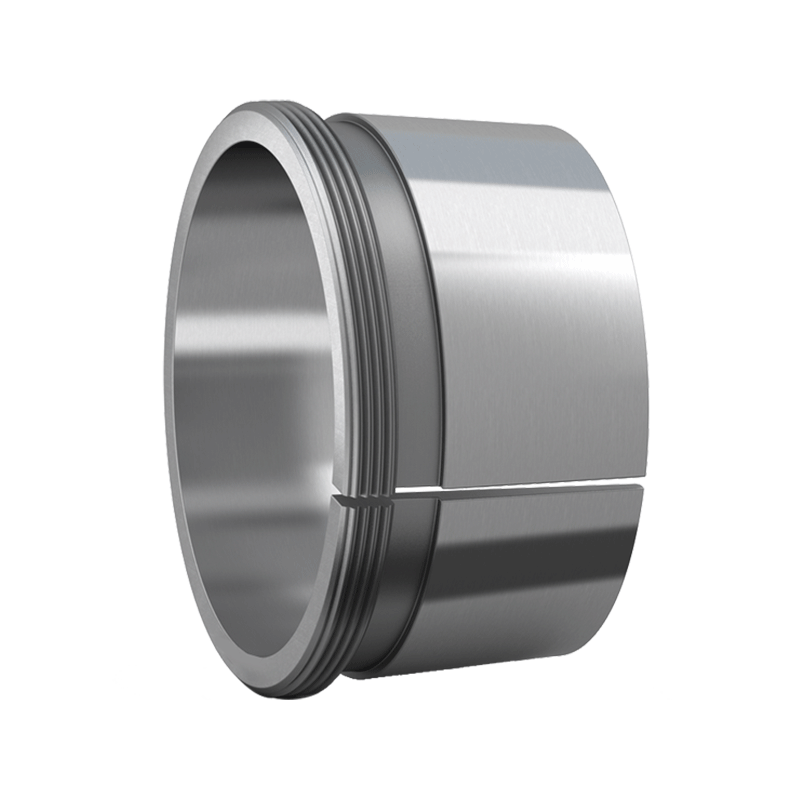

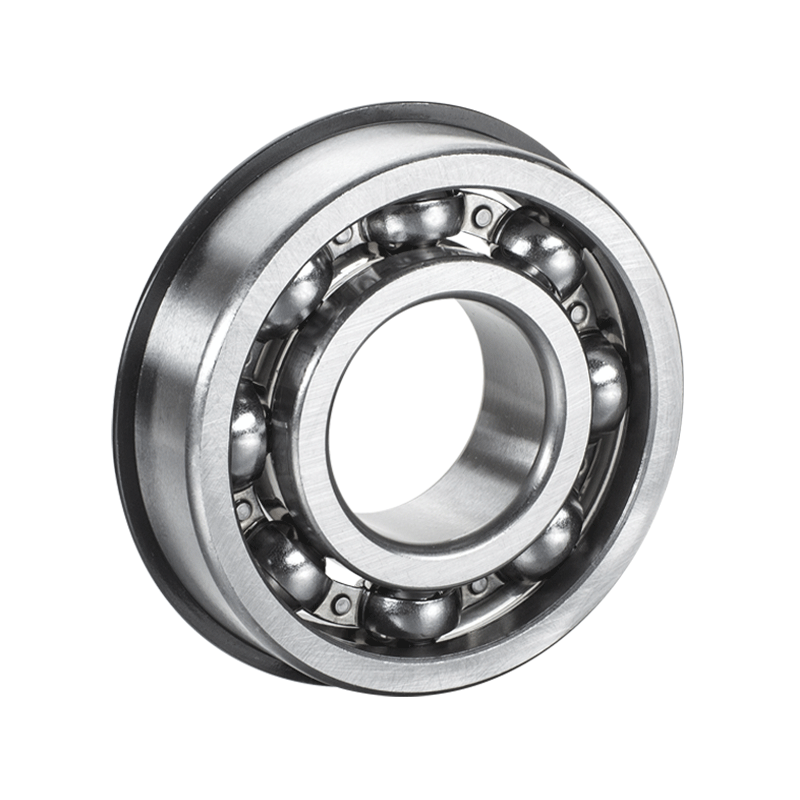

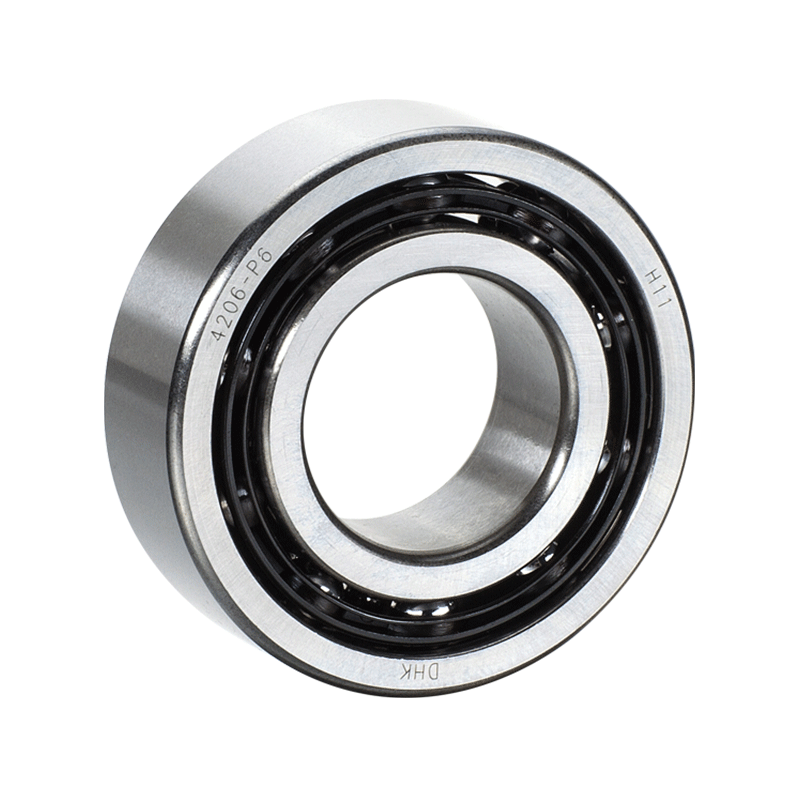

Screw Compressor Rulmenți sferici cu role

Screw Compressor Rulmenți sferici cu role

Rulmenții cu role auto-aliniați axiali DHK sunt disponibili în trei configurații diferite, bazate pe dimensiuni și design-uri diferite.

Rulmenții cu role auto-aliniați de dimensiuni mici și medii pot fi cușcă solidă din cupru (sufix MB) sau cușcă din oțel ștanțat (sufix J);

Structura standard pentru rulmenții cu role auto-aliniați mari este o cușcă solidă de cupru (sufix MB).